对于塑料加工企业而言,选择合适的混料方式是提升品质、减少废料并优化运营的重要决策。两种主要的混料方法——批次式混料(Batch Blending)和连续式混料(Continuous Blending)各有优势,适用于不同的生产需求。

本文将比较重量式批次混料机与连续式混料系统,探讨各自的应用场景,帮助您找到最适合自身生产目标的解决方案。

首次接触重量式混料?建议先阅读我们的全面介绍:《什么是重量式混料?掌握其流程、优势与应用领域》,打好基础后再深入比较各个系统。

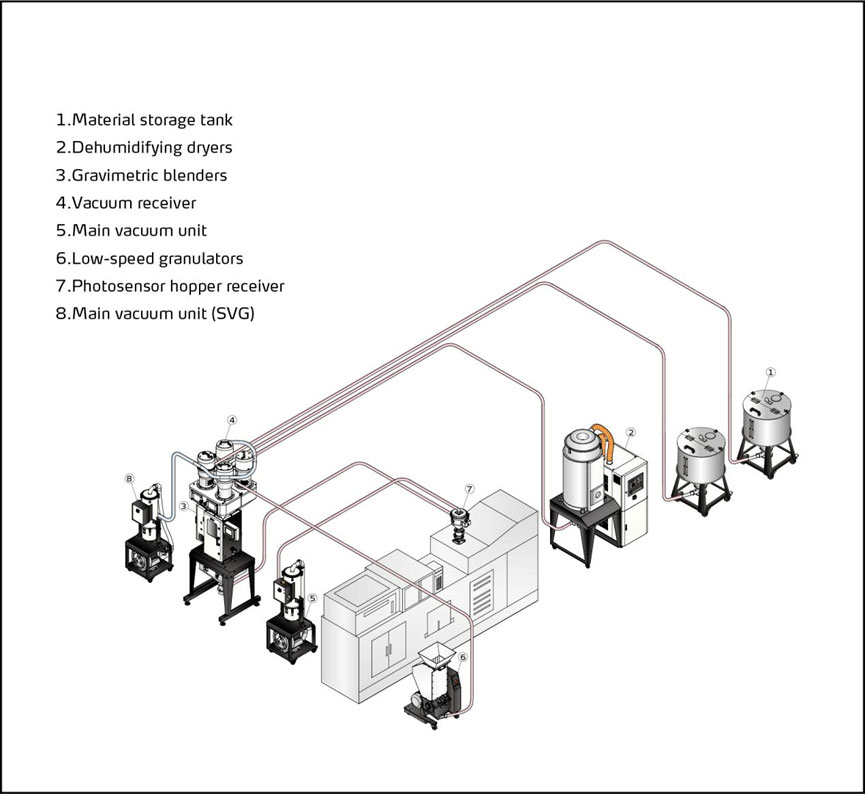

( 落地式重量式混料机,适用于独立或模块化设置。 )

什么是批次式混料?

批次式混料是指依次将材料精确称重后,以设定的量(即“批次”)进行混合。重量式批次混料机利用称重传感器(Load Cells)精准测量每种原料的重量,再于混合室中进行混合。这种方式确保每批次原料严格遵循配方。

批次式混料通常应用于需要高度一致性和可追溯性的场合,例如色母粒(Masterbatch)生产或再生料处理。此外,批次式混料机还常与上下游塑料原料处理设备整合,形成完整的生产系统。

什么是连续式混料?

连续式混料则是同时计量并实时将材料送入生产流程,系统维持一个长期的平均配方,而非针对每个批次进行精确控制。虽然这种方法具备速度快、操作简单的优点,但若材料波动较大,精度可能受到影响。

连续式混料通常应用于大规模生产,尤其适合强调成本效率和连续运行的情境,尤其是当原料品质稳定时。

重量式批次混料机:不可忽视的优势

当精度与一致性至关重要时,重量式批次混料机能提供无可比拟的控制力:

| 特点 | 重量式批次混料机 |

|---|---|

| 计量精确度 | 高达 ±0.1% |

| 配方控制 | 每批次固定 |

| 材料浪费 | 精确计量,减少浪费 |

| 颜色匹配 | 非常适合色母粒或添加剂混合 |

| 可追溯性 | 完整批次数据记录 |

( 移动式料斗设计便于批次生产时的搬运与清洁。 )

何时适合选择连续式混料?

连续式混料系统虽然具备简便快速的优势,但在精度要求较高的应用中可能稍显不足:

| 特点 | 连续式混料机 |

|---|---|

| 计量方式 | 实时计量,平均配方 |

| 适用情景 | 大规模且配方稳定的生产 |

| 精确度 | 材料波动较大时精度较低 |

| 转换操作 | 较复杂且停机时间长 |

举例来说,如果您运行的是高速生产线,长期生产单一配方产品,那么连续式混料系统可能更适合,特别是配合经由高性能塑料造粒机处理后的稳定再生料。

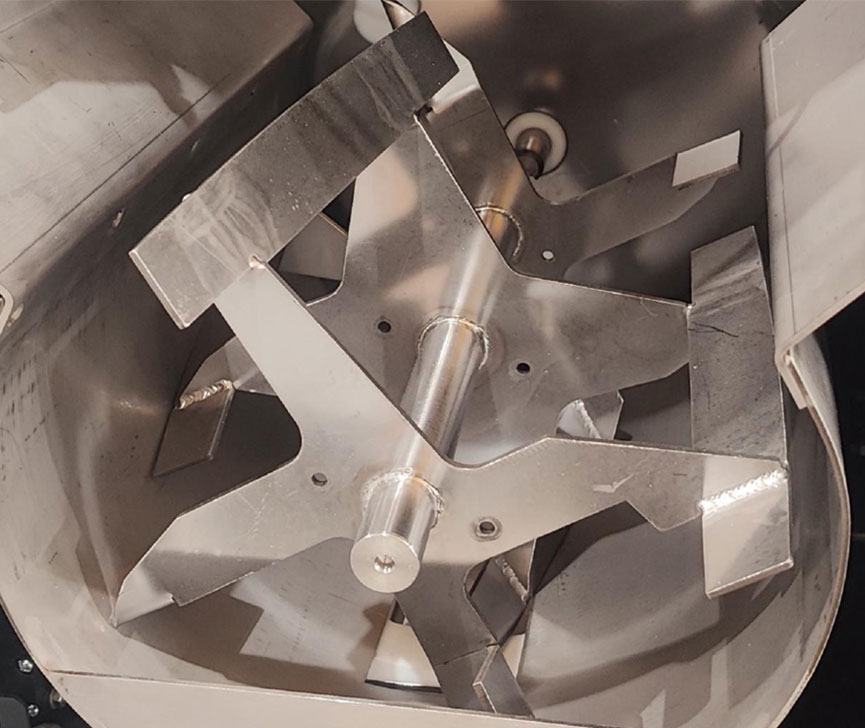

( 模块化免工具结构设计,快速拆装与维护。 )

( 稳固的落地支架设计,便于稳定整合至现有生产线。 )

结论:速度还是精确度,您更在意哪一个?

批次式与连续式混料系统均有适合的应用场景。但如果您的生产需求侧重于精确控制、更佳的追溯性及批次间一致性,重量式批次混料机将是更佳的选择。

想进一步优化从原料卸袋到最终混料的整体流程?欢迎参考我们的进阶指南:《自动化散装袋卸料机的卓越功能与广泛应用》,或了解信易的 SGB 系列重量式批次混料机如何帮助您提升质量并减少废料。