在塑料加工领域中,精度不仅是锦上添花,更是不可或缺的关键。无论是混合原料与再生料、添加色母粒或管理复杂配方,混料的精准程度都会直接影响产品品质。

这正是重量式混料技术(Gravimetric Blending)发挥作用之处。有别于依赖时间或流量估算的体积式系统,重量式混料利用精确的重量测量,确保每种原料均以所需比例精准添加。本文将介绍重量式混料的运作原理、其重要性,以及常见的应用领域,协助您判断此技术是否适合您的生产需求。

什么是重量式混料?

重量式混料是一种根据实际重量混合多种原料(例如塑料颗粒、再生料及色母粒)的方式。通过高精度的称重元件(Load Cells)与分料阀(Dispensing Valves),逐一精准地将各种原料计量并输送至混合室。

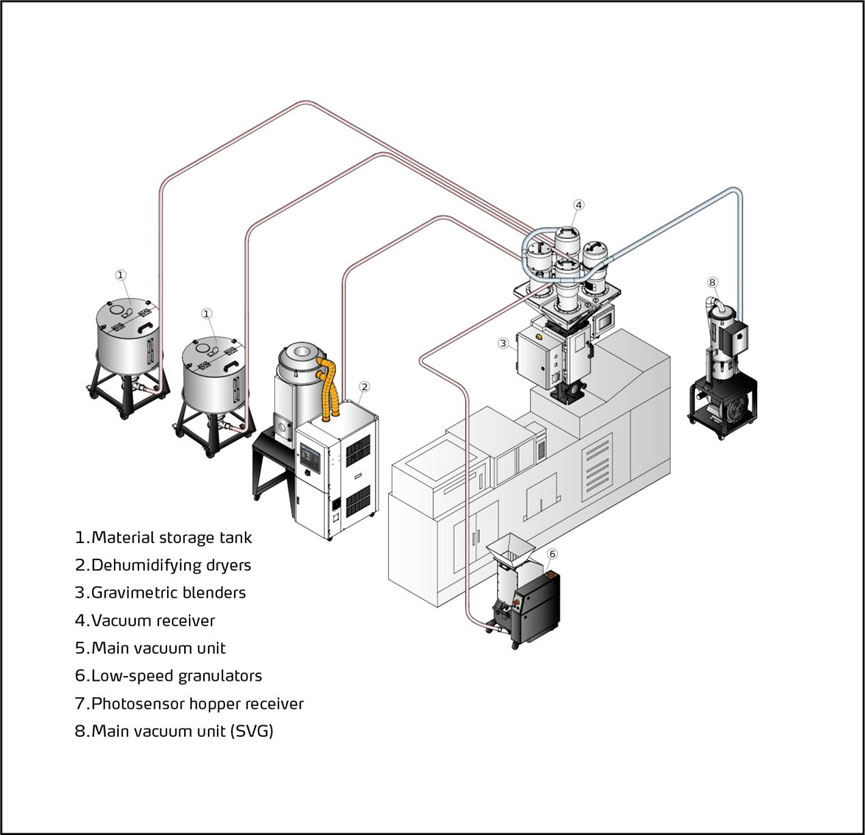

与体积式混料(根据体积或时间计量)相比,重量式系统虽然较为复杂与昂贵,但精确度更高,特别是在原料密度不一的情况下。重量式混料系统常与塑料原料处理设备整合,形成完整的配料与输送解决方案。

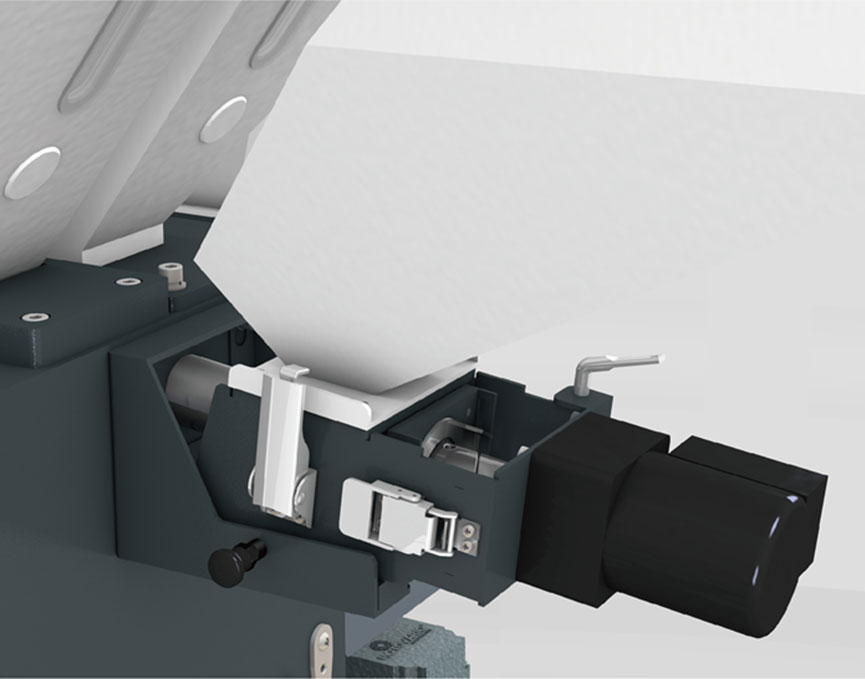

( 三脚架安装式重量混料机,适合弹性地面安装。 )

( 机器安装式混料机设计,适合紧密整合至加工产线。 )

重量式混料运作原理

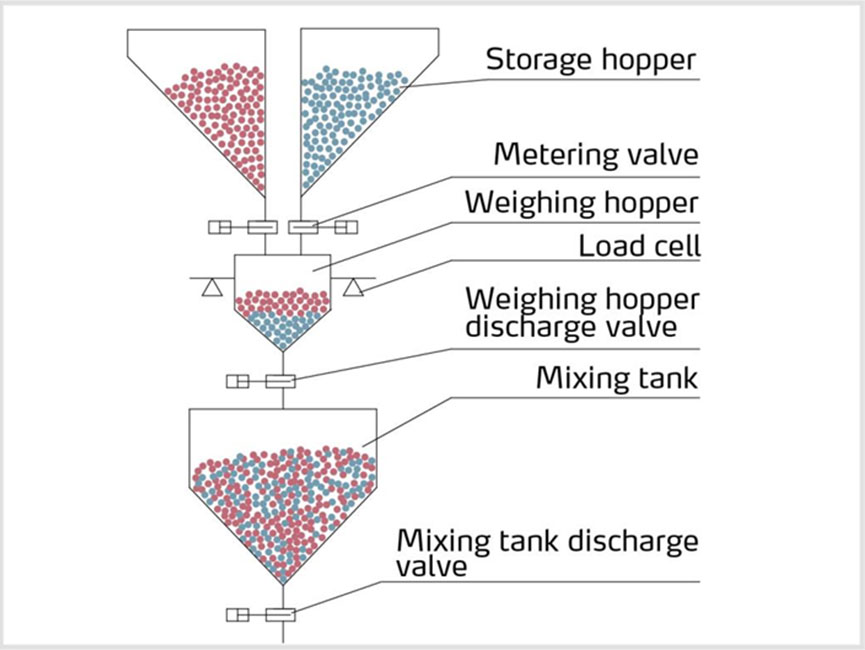

典型的重量式混料机包含以下几个核心部件:

- 原料料斗:储存原料如新料、再生料与色母粒。

- 称重元件:精确测量每种原料重量。

- 分料阀:控制原料进入混合室的流量。

- 混合室:确保所有原料均匀混合。

- 控制系统:储存多种配方并管理整个混料过程。

( 精密计量螺杆确保多种原料的准确批次计量。 )

混料流程:

- 原料储存在专用料斗中。

- 逐一原料被计量并输送至称重模块。

- 达到正确重量后,原料被送入混合室。

- 所有原料依序完成上述步骤。

- 完成混合后的原料充分混合再输送到下一道工序。

这个循环确保每批次都能符合严格标准,不受原料流动行为或密度变化影响。

( 重量式混料运作原理示意图:实时称重与计量。 )

重量式混料的主要优势

重量式混料提供数个性能与成本效益的优势:

- 卓越的精确度:计量精度可达 ±0.1%,提升产品一致性,降低废料率。

- 原料节省:通过精确控制,能降低 5–8% 的原料消耗,特别适用于色料与添加剂。

- 批次追溯性:系统自动记录每批次的重量、配方编号与警报信息,满足品质管理与法规要求。

- 批次间一致性:消除原料密度与流动性变化带来的误差,确保每批次品质稳定。

常见应用领域

重量式混料广泛应用于以下领域:

- 塑料挤出生产线:如薄膜、管材或板材。

- 注塑成型:适用于色母粒与添加剂。

- 再生料混合:精准混合新料与再生料。

- 色母粒计量:适合严格控制色料比例的应用。

- 其他产业:包括食品、医药与化工等需严格混料控制的产业。

在塑料回收操作中,重量式混料通常搭配下游设备如工业塑料造粒机及造粒机刀片,确保回收原料在再加工前的均匀性。

( SGB 系统搭配注塑成型设备使用。 )

( SGB 系统与挤出加工产线的整合。 )

( SGB 系统应用于吹膜生产,确保材料品质一致。 )

重量式混料适合您的生产流程吗?

重量式混料特别适合以下需求的作业:

- 需要精确配方与可重复品质。

- 使用多种不同密度的原料。

- 大量生产且品质管控严格。

- 需要数据记录与追溯。

- 目标减少原料浪费。

对小规模或简单配方的生产而言,体积式混料可能足够,但随生产复杂性提高,重量式混料将是值得投资的选择。

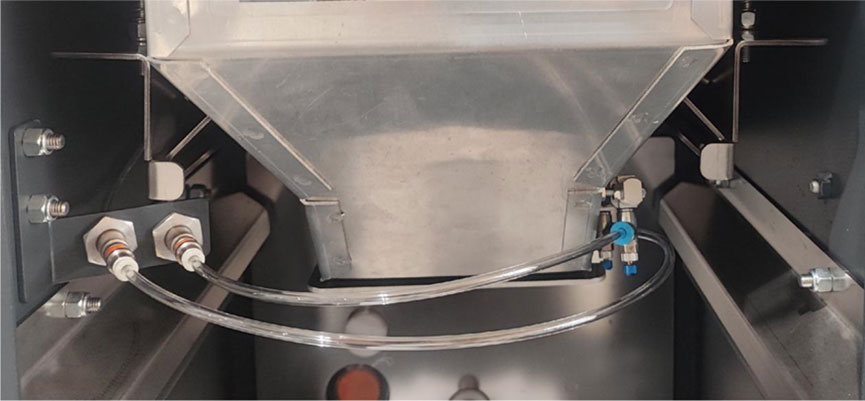

( 快速连接气动接头,方便气动控制的设置与维护。 )

进一步了解重量式混料

重量式混料不仅是一项技术,更是实现更智慧与稳定生产的基础。通过高精度设备与智慧控制系统,能帮助制造商达到更严格的规格要求,减少浪费,提升市场竞争力。

若您想进一步结合自动化散装袋卸料系统或探索自动化散装袋卸料机的卓越功能与广泛应用,信易将协助您打造完全整合的原料处理系统。

想更深入比较重量式与其他混料方式?欢迎参考我们另一篇深入文章:《批次式混料 vs. 连续式混料:哪种方式最适合您?》,了解不同系统对效率、一致性与弹性的影响。

立即访问重量式混料机产品页面,了解我们如何为您的生产线带来精准混料的优势。